Mit Reinigungstüchern und Mopps auf Holzbasis aktiv Ressourcen sparen

1. CO₂ einsparen – Holzfaser als klimafreundliche Alternative

Die Herstellung von Reinigungstextilien aus Holzfasern bietet entscheidende ökologische Vorteile – besonders im Hinblick auf Wasser- und Energieverbrauch sowie CO₂-Ausstoß.

Während für 1 Kilogramm Holzfaser lediglich 0,02 m³ Prozesswasser und 0,243 m³ Kühlwasser benötigt werden, liegt der Wasserverbrauch bei Baumwolle – inklusive Bewässerung – 10- bis 20-mal höher. Zudem wird der Großteil des in der Viskoseproduktion eingesetzten Wassers ausschließlich zur Kühlung verwendet und unbelastet in Oberflächengewässer zurückgeführt.

Auch die CO₂-Bilanz spricht klar für Holz: Bei der regionalen Herstellung fallen lediglich 0,1 Kilogramm CO₂ pro Kilogramm Faser an. Zum Vergleich: Baumwolle verursacht rund 2 Kilogramm CO₂ – ohne die Emissionen für den oft tausende Kilometer langen Transport aus Indien, China oder Afrika zu berücksichtigen.

👉 Fazit: Wer auf Reinigungstücher und Mopps aus Holzfaser setzt, entscheidet sich aktiv für Klimaschutz, Ressourcenschonung und eine nachhaltigere Reinigung.

20 mal weniger

CO² bei der Faserherstellung von Holzfasern.

2. Wasser sparen mit jedem Wisch – dank Einmalsystem

Unsere Reinigungstücher und Mopps sind nicht nur nachhaltig produziert, sondern helfen auch aktiv beim Wassersparen. Anders als bei klassischen Mehrweg-Mopps entfällt bei unserem System das aufwendige Waschen und Wiederaufbereiten – ein Prozess, der rund 90 Liter Wasser pro Waschgang verbraucht (gerechnet mit 25 Mopps à 3,6 Liter).

Doch das ist nicht alles:

Dank ihrer innovativen Struktur benötigen unsere Einmaltücher und -mopps deutlich weniger Reinigungsmittel und Wasser. Durch die präzise Vordosierung ist genau so viel Flüssigkeit enthalten, wie für eine effektive Reinigung notwendig ist – kein Tropfen zu viel, kein Tropfen zu wenig.

Und: Eimer ade!

Unsere gebrauchsfertigen Systeme kommen komplett ohne Wischeimer aus. Damit sparen Sie nicht nur Reinigungswasser, sondern verhindern auch die typische Wasserverschwendung: Denn bei herkömmlichen Verfahren landen oft 5 bis 10 Liter ungenutztes Wasser einfach in der Toilette – ebenso wie beim anschließenden Spülen des Eimers.

Mit CleaningBox wird jeder Wisch zum aktiven Beitrag für den Umweltschutz.

90 Liter Wasser

pro Waschgang (25 Mopps x 3,6 Liter je Mopp) einsparen

Holzfaser statt Baumwolle: Umweltvorteile auf einen Blick

Nachhaltigkeit beginnt bei der Wahl des richtigen Rohstoffs. Unsere Reinigungstücher bestehen aus Holzfaser – einer ökologisch überlegenen Alternative zu Baumwolle. Warum? Der Unterschied liegt in Wasser- und Energieverbrauch.

Wasserverbrauch: Bis zu 20-mal geringer

Für die Produktion von 1 kg Holzfaser werden lediglich 0,02 m³ Prozesswasser und 0,243 m³ Kühlwasser benötigt. Zum Vergleich: Baumwolle benötigt 10- bis 20-mal mehr Wasser – allein durch aufwändige Bewässerungssysteme. Bei der Holzfaserherstellung wird der Großteil des Kühlwassers unbelastet in natürliche Oberflächengewässer zurückgeführt – ein klarer Pluspunkt für unsere Umwelt.

CO₂-Bilanz: 95 % weniger Emissionen

Auch die CO₂-Bilanz der Holzfaser überzeugt: Bei regionaler Herstellung entstehen nur 0,1 kg CO₂ pro Kilogramm Faser. Zum Vergleich: Baumwolle verursacht rund 2 kg CO₂, ohne die langen Transportwege aus Übersee mit einzurechnen. Die Holzfaser schont also nicht nur Wasserressourcen, sondern reduziert auch den CO₂-Fußabdruck deutlich.

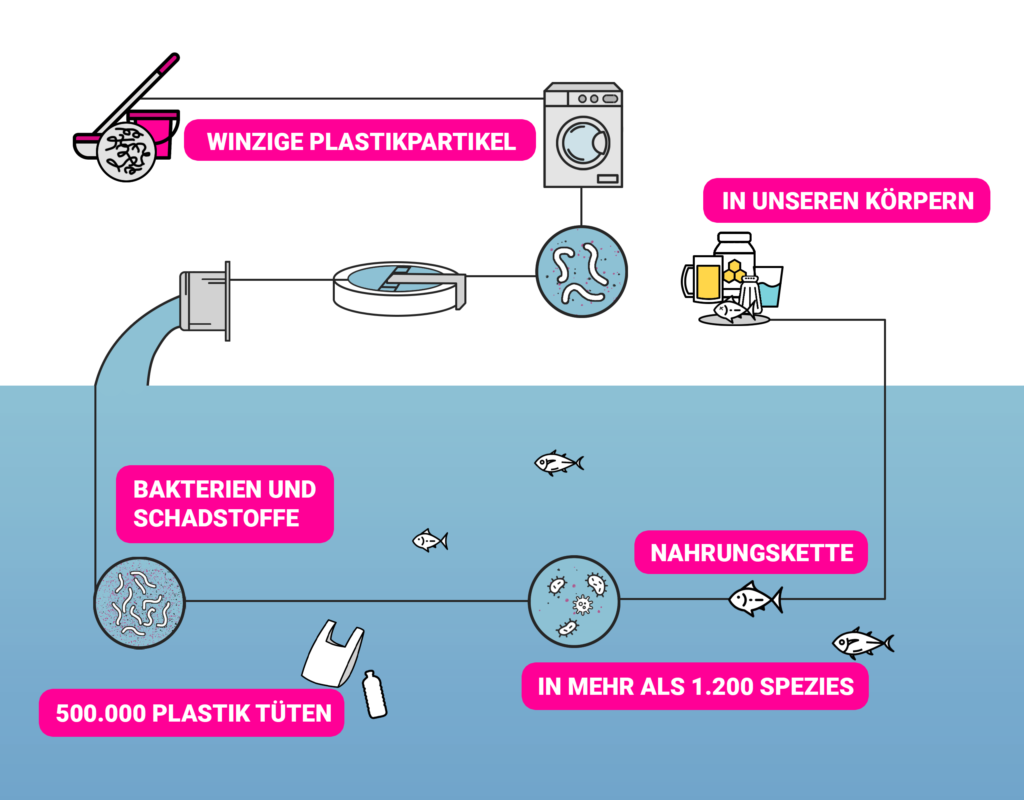

3. Mikroplastik vermeiden – mit cleveren Alternativen zu Mikrofasertextilien

Mikroplastik ist eines der drängendsten Umweltprobleme unserer Zeit – und synthetische Reinigungstextilien spielen dabei eine zentrale Rolle. Laut einer Studie der IUCN aus dem Jahr 2017 [Boucher J, Friot D. Primary Microplastics in the Oceans] stammt ein erheblicher Teil des Mikroplastiks in den Weltmeeren aus dem Waschen synthetischer Textilien.

Gerade im Gesundheitswesen ist das ein ernstzunehmendes Thema: In deutschen Krankenhäusern, Pflegeeinrichtungen und anderen sensiblen Bereichen kommen jährlich rund drei Milliarden Wischbezüge und Putztücher zum Einsatz [Quelle: rechtsdepesche.de]. Geht man davon aus, dass in 50 % der Anwendungen Mikrofasertextilien verwendet werden, ergibt sich ein besorgniserregender Effekt:

-

Mikrofasertextilien verlieren bei durchschnittlich 60 Waschgängen rund 40 g Gewicht (bei ursprünglich 160 g).

-

Allein durch diesen Abrieb entstehen jährlich über 1.000 Tonnen Mikrofaserverlust – und damit potenziell Mikroplastik – nur aus deutschen Gesundheitseinrichtungen.

Mit biologisch abbaubaren Alternativen aus Holzfasern lässt sich dieser Eintrag in die Umwelt wirksam verhindern. Unsere Reinigungstücher und Mopps bestehen aus kompostierbarer Viskose aus nachhaltiger Forstwirtschaft – ganz ohne Mikroplastik, ganz ohne Risiko für Mensch und Natur.

1.000 Tonnen

Einsparung von bis zu 1.000 Tonnen Mikrofaser-Mikroplastik in Kliniken pro Jahr

Studie belegt: Einwegmopps sind ökologisch nachhaltiger als Mehrwegmopps

Eine umfassende Umwelt-Lebenszyklusanalyse („Environmental Life Cycle Analysis“) des Departments of Forest Biomaterials an der North Carolina State University kommt zu einem eindeutigen Ergebnis:

„Der Einwegmopp weist in jeder Umweltkategorie des EPA-TRACI-Modells signifikant geringere Umweltauswirkungen auf als der Mehrwegmopp.“

Die Studie wurde unter Leitung von Prof. Richard Venditti durchgeführt und untersuchte alle relevanten Umweltauswirkungen entlang des Produktlebenszyklus – von der Herstellung über die Nutzung bis zur Entsorgung.

🔍 Zentrale Erkenntnis:

Die größten Umweltbelastungen bei Mehrwegmopps entstehen nicht in der Produktion, sondern beim regelmäßigen Waschen und Trocknen. Der dafür benötigte Stromverbrauch dominiert die Ökobilanz und führt zu erheblich höheren CO₂-Emissionen.

💡 Das bedeutet für die Praxis:

Einwegmopps – etwa unsere DesiMops von CleaningBox – sind nicht nur hygienisch sicherer, sondern auch ökologisch sinnvoller als klassische Mehrwegsysteme. Sie vermeiden den Ressourcenverbrauch durch energieintensive Waschgänge und tragen so aktiv zur Reduktion der Umweltbelastung bei.